Выводы в сквозные отверстия

Выбор верного типа компонентов — один их самых важных этапов процесса проектирования печатной платы. От выбора типа корпуса напрямую зависит сложность монтаж, стоимость и доступность используемых компонентов. В серии постов мы хотим рассмотреть основные типы корпусов, которые используются при проектировании печатных плат. Начнем с выводов в сквозные отверстия.

Компоненты с выводам в отверстия имеют проволочные или формуемые выводы. Они вставляются в высверленные или перфорированные отверстия печатной платы и припаиваются к контактным площадкам с обратной стороны или к металлическому покрытию на стенках отверстий.

- Основным преимуществом монтажа в сквозные отверстия является то, что каждый вывод компонента насквозь проходит печатную плату. Благодаря этому обеспечивается доступ к любому слою печатной платы для осуществления соединений. Также сильно облегчается применение контрольно-измерительного оборудования.

- С появлением компонентов для поверхностного монтажа сквозные отверстия главным образом используются для разъемов и штепсельных устройств.

- Корпуса с выводами для сквозных отверстий часто предпочитают использовать для компонентов, которые рассеивают большое количество тепла, за счет относительной простоты, с которой устройства теплоотвода могут быть приспособлены к ним.

Поверхностный монтаж

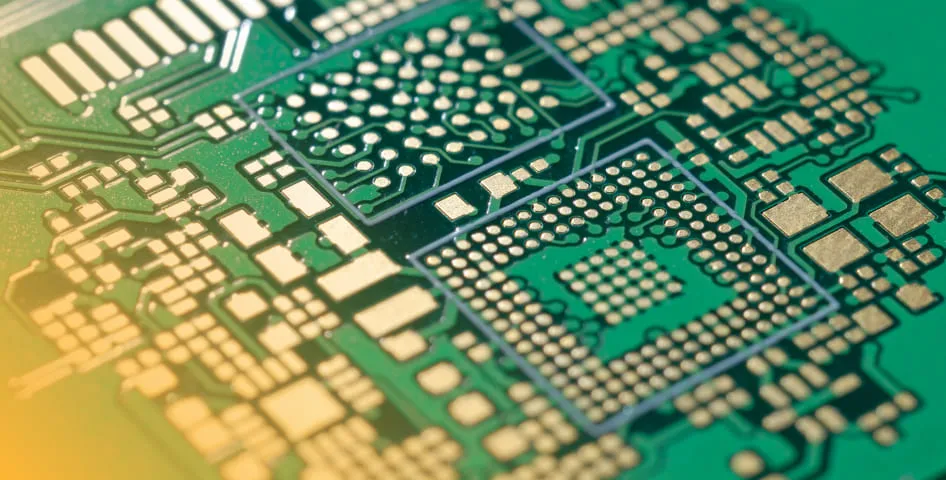

Компоненты с поверхностным монтажом являются основными при выборе электронных компонентов, включая разъемы. Их принципиальная особенность заключается в соединении между компонентами и печатной платой или монтажной подложкой пайкой выводов внахлест на контактные площадки.

К основным достоинствам компонентов поверхностного монтажа можно отнести:

Отсутствие необходимости отверстий.

За счет этого увеличивается пространство для размещения проводников на внутренних и внешних слоях, которое не было занято монтажными отверстиями для выводов компонентов. Поэтому часто оказывается возможным использовать плату с меньшим числом слоев, что не поучилось бы при использовании монтажа компонентов в сквозные отверстия.

Небольшие габариты.

Поверхностно монтируемые компоненты всегда меньше, чем их аналоги, монтируемые в сквозные отверстия. Это дает возможность разместить больше компонентов на той же самой площади.

К основным недостаткам таких компонентов относятся:

- Отсутствие контактных площадок для соединения с контрольно-измерительными приборами.

Из-за этого возникает необходимость добавлять контактные площадки для тестирования и диагностики на самой плате.

Небольшие габариты.

Да, этот пункт как преимущество, так и недостаток. Значительно труднее отводить тепло от корпусов SMT, чем в случае их аналогов с применением сквозных отверстий. В некоторых случаях рассеиваемое тепло оказывается слишком большим.

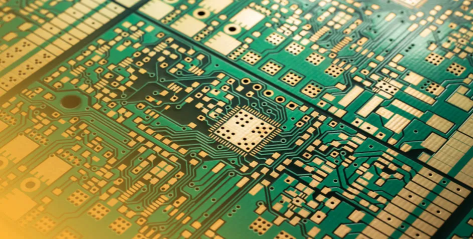

Малый шаг выводов

Микросхемы с малым шагом выводов относятся к специальному классу компонентов поверхностного монтажа. Такие компоненты характеризуются щагом выводов меньше 0,65 мм. Такой мелкий шаг обоснован увеличением количества выводов на единицу площади компонента и постоянной минитюаризацей самих компонентов.

Против использования компонентов с мелким шагом можно выделить следующие причины:

- сложность сборки, переделок, тестирования на печатной плате;

- усложнение процессов проектирования и производства, особенно в части формирования паяльной маски между выводами.

Мелкий шаг компонентов — источник большинства дефектов, возникающих на производстве, как при изготовлении ПП, так и про монтаже. Производство с применением подобного рода компонентов предполагает тесное сотрудничество разработчиков и изготовителя печатных плат.

Впрессовывание выводов в отверстия (Press-fit)

Монтаж press-fit — это технология непаянного применения сквозных отверстий: выводы компонента впрессовываются в металлизированные сквозные отверстия за счет намеренной посадки с натягом. Такой монтаж основывается на проектировании отверстий с достаточно маленьким допуском для осуществления жесткого соединения со штырьками, при этом отверстия достаточно большие, чтобы можно было вставить штырьки без расстрескивания металлизации стенок отверстия.

К плюсам press-fit можно отнести:

- Простота монтажа.

Компонент устанавливается без процесса пайки.

- Надежность соединения.

Механическая фиксация компонента сможет обеспечить хорошую устойчивость к вибрациям и механическим нагрузкам.

- Возможность повторной сборки.

К основным недостаткам press-fit относятся:

- Риски неправильного монтажа.

Неправильная установка может привести как к повреждению отверстий, так и проводников платы.

- Высокая стоимость оборудования.

Для впрессовывания компонентов в отверстия требуются специальное оборудование и инструменты.

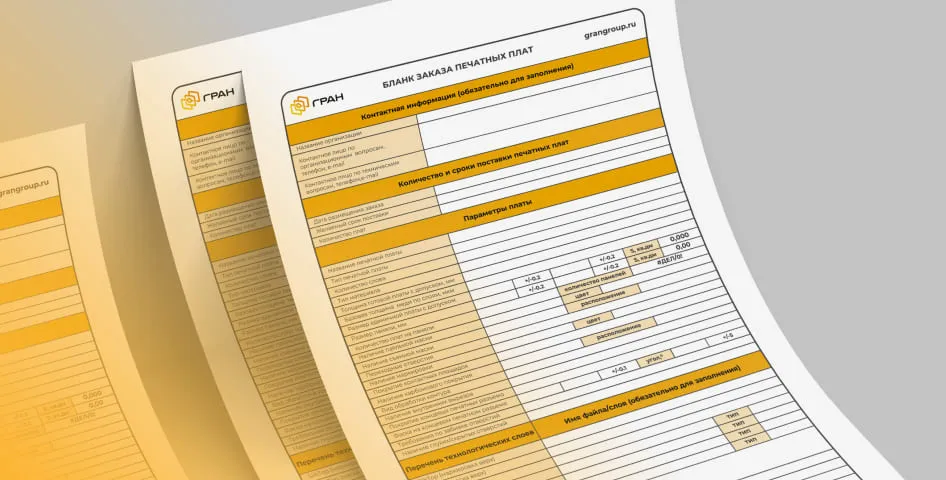

- Сложность проектирования и передачи информации производителю.

При разработке необходимо учитывать особые требования к размерам и формам отверстий, а также их допускам.

На последний пункт стоит обратить особое внимание. По нашей практике очень часто отверстия press-fit не выделяют отдельно, информация по их расположению и допускам отсутствует. При этом визуально при подготовке к производству отличить от обычных сквозных отверстий не всегда представляется возможным.

Подробное описание параметров используемых отверстий press-fit, их расположение на плате и любая дополнительная информация по ним важна при передаче файлов на производство. Также мы рекомендуем выделять их в отдельный слой в Gerber-файлах.

BGA-компоненты

BGA или шариковые выводы представляет собой сочетание штырьковых выводов и поверхностного монтажа. Многочисленные выводы кристалла микросхемы монтируются на многослойную подложку из керамики или органического материала. Кристалл присоединяется к подложке с помощью технологии термокомпрессионного соединения проволочных выводов и покрывается оболочкой из эпоксидной смолы или другим видом покрытия. Нижняя сторона подложки содержит матрицу шариковых выводов из припоя с высокой температурой плавления, которые соединены с контактными площадками кристалла микросхемы микросваркой и через многослойную подложку. Эти шарики стыкуются с соответствующей матрицей контактных площадок на печатной плате и спаиваются оплавлением по такой же процедуре, как и обычные поверхностно-монтируемые компоненты.

Привлекательность BGA-технологии в том, что она является альтернативой технологиям многовыводных поверхностно монтируемых микросхем с мелким шагом выводов. BGA-компоненты представляют собой значительно более удобный корпус для поэтапных испытаний и сборки.

Но у BGA есть свои недостатки:

- Паяные соединения не видны.

Их проверка требует использования рентгена.

- Паяные соединения не доступны для ремонта.

Процесс пайки должен иметь высокую исполнимость.

- Высокая плотность топологии на поверхности платы, затрудняющая трассировку.

Как правило, требуется множество переходных отверстий и большего количества слоёв для успешного соединения проводников.

- Демонтаж BGA-компонентов требует специальной оснастки.