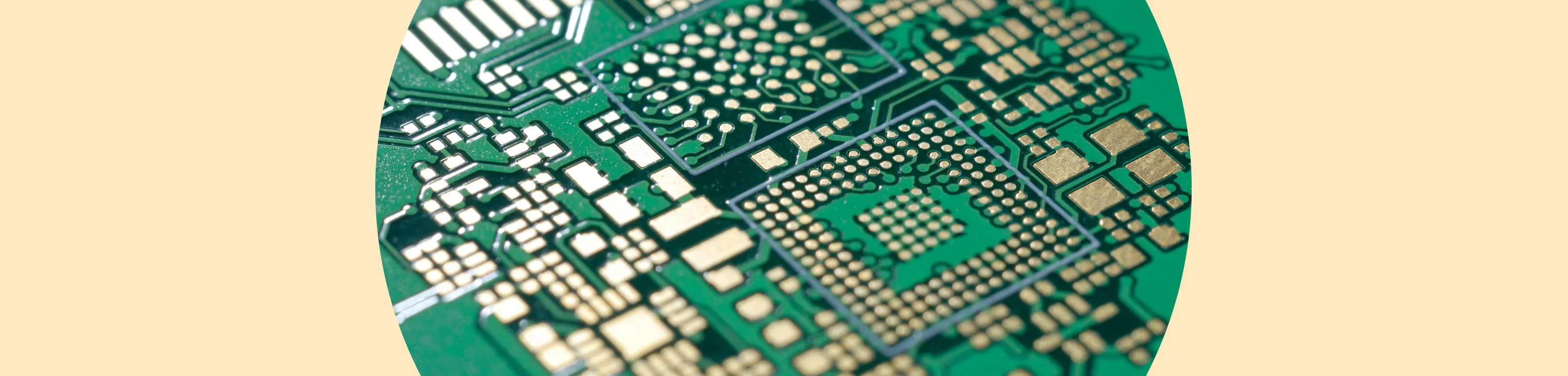

Что такое HDI-плата?

Применение более сложных компонентов с очень большим числом выводов привело к внедрению технологий по созданию более мелких переходных отверстий, а также внедрению новых и модификации уже существующих технологических процессов. Все они имеют общие особенности: позволяют существенно увеличить плотность трассировки, уменьшить размер и вес изделия, улучшить электрические характеристики.

Платы с использованием таких технологий называют HDI (анг. High Density Interconnect) — это печатные платы с высокой плотностью межсоединений.

Высокая плотность межсоединений предполагает:

- проводники и зазоры ≤ 100 мкм;

- наличие микропереходов (микроотверстий) диаметром ≤ 150 мкм;

- наличие переходных отверстий в SMD площадках;

- использование тонких слоев диэлектриков с расположенными в них микропереходами.

Основные стандарты, которыми нужно руководствоваться при проектировании и изготовлении HDI плат:

- IPC-2226 — Sectional Design Standard for HDI Boards (стандарт по проектированию печатных плат с высокой плотностью межсоединений).

- IPC-2315 — Design Guide for High Density Interconnects & Microvias (руководство по проектированию конструкций с высокой плотностью межсоединений и микроотверстиями).

- IPC-4104 — Specification for High-Density Interconnect (HDI) and microvia materials (описание материалов для изготовления плат с высокой плотностью соединений и микропереходными).

- IPC-6016 — Qualification and Performance Specification for High Density Interconnect (HDI) Layers or Boards (стандарт по оценке качества и технических характеристик для конструкций с высокой плотностью межсоединений).

Как появились первые HDI-платы?

Такой тип печатных плат появился в 1980-х, когда начались исследования по уменьшению переходных отверстий. Первый изобретатель не известен, но к первопроходцам можно отнести:

- Лари Бэржеса из лаборатории MicroPak (разработчик лазерных отверстий);

- Чарльза Бауэра из компании Tektronixs (разработал фотодиэлектрические отверстия);

- Вальтера Шмидта из компании Contraves (разработал отверстия, вытравливаемые плазмой).

Переходные отверстия, получаемые с помощью лазера, использовались в производстве многослойных печатных плат и в конце 1970-х, но они не были таких малых размеров, как отверстия, формируемые лазером сегодня, а их формирование давалось с большим трудом и только в материале марки FR-4 при значительных производственных затратах.

Первые платы с микроотверстиями в серийном производстве:

- Плата памяти FINSTRATE компании Hewlett Packard, запущенная в производство в 1984 г.

Это была технология с медной сердцевиной, использовавшая наращивание, интегральные схемы в которой разваривались микрокомпрессией. После наращивания слоев металлизированного плазмой фторопласта (PTFE) на медную сердцевину механическим способом высверливались переходные отверстия, проходившие сквозь медную сердцевину, которые затем изолировались с помощью фторопласта. Параллельно со сквозными отверстиями высверливались глухие переходные отверстия диаметром 0,127 мм.

- Первая фотодиэлектрическая плата с микроотверстиями была серийно выпущена в Японии компанией IBM-Yasu в 1991 г.

Это технология поверхностных ламинарных схем (SLC) с двумя наращенными слоями с одной стороны четырех традиционных слоев из материала марки FR-4.

С момента внедрения технологии SLC в 1991 г. были разработаны и внедрены различные методы серийного производства печатных плат категории HDI. Однако если выбирать одну технологию в качестве победителя, оценивая объемы производства, то это будет технология лазерного изготовления отверстий. Этот процесс формирования отверстий лазером наиболее популярен и сегодня.

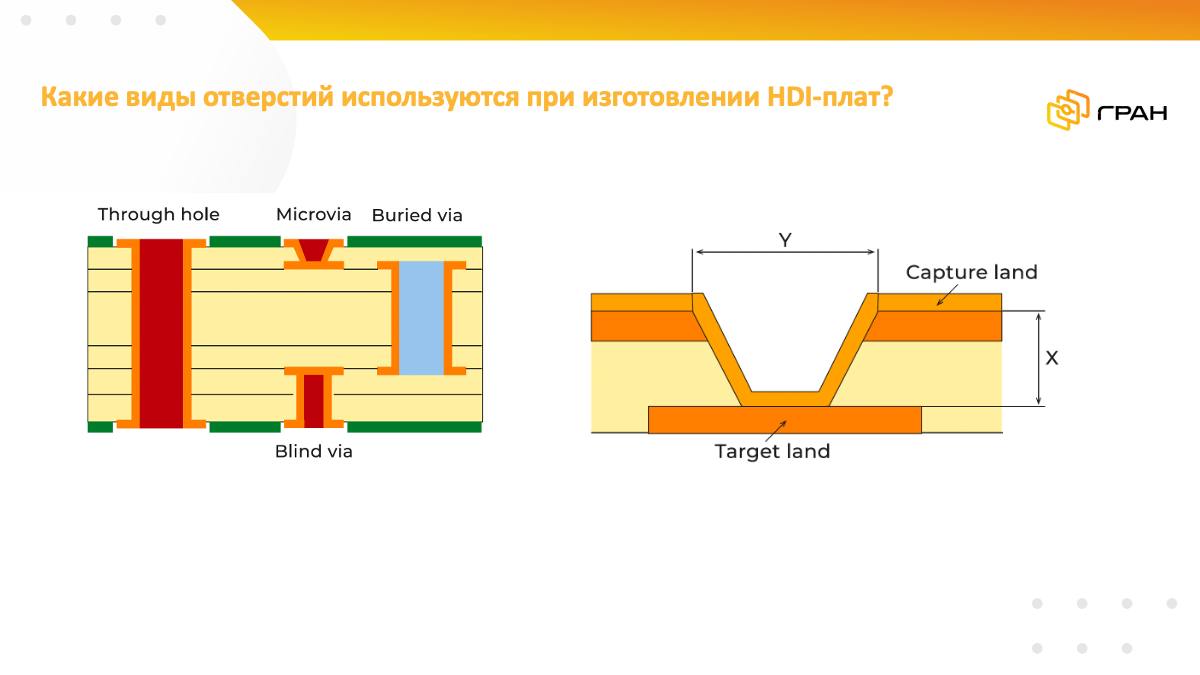

Какие виды отверстий используются при изготовлении HDI-плат?

- Plated through hole

Сквозное металлизированное отверстие — отверстие проходящее через все слои платы и соединяющее внешние слои платы.

- Blind via

Глухое переходное отверстие — отверстие, соединяющее внешний слой платы с одним или несколькими внутренними слоями, не проходящее насквозь платы.

- Buried via

Скрытое переходное отверстие — отверстие, соединяющее внутренние слои, не выходящее на внешние слои платы.

- Microvia

Микропереход — это глухое переходное отверстие между слоями ПП, уходящее на глубину не более 0.25 мм (X < 0.25 мм) и имеющее максимальный aspect ratio 1:1 (X:Y). Микропереход имеет capture land и target land — это верхняя и нижняя контактные площадки.

Визуальное отображение данных видов отверстий вы можете увидеть на рисунке ниже.

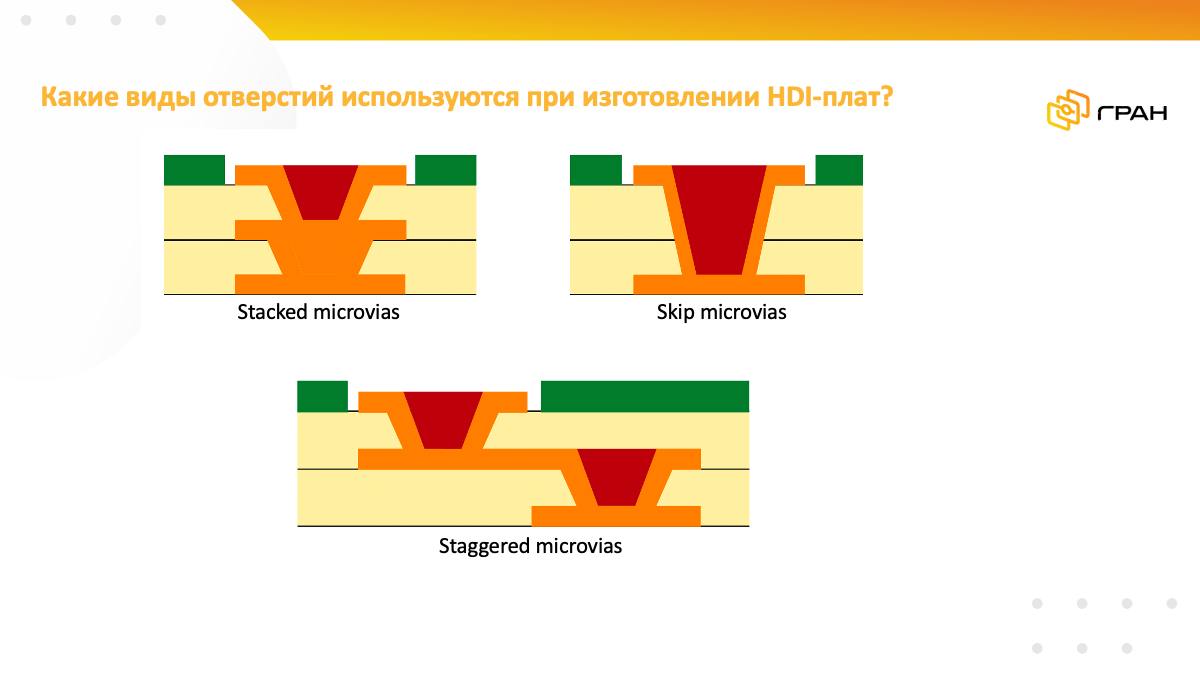

- Staggered microvias

Структура микропереходов, соединенных в вертикальном направлении со смещением. Возможно формирование как глухих, так и скрытых соединений, не выходящих на внешние слои платы.

- Stacked microvias

Структура микропереходов, соединенных в вертикальном направлении без смещения таким образом, что отверстия расположены друг над другом. Возможно формирование как глухих, так и скрытых соединений, не выходящих на внешние слои платы.

- Skip microvia

Микропереход, проходящий через промежуточный слой, без подключения к нему и без контактной площадки. Возможно формирование как глухих, так и скрытых соединений, не выходящих на внешние слои платы.

При варианте Staggered происходит рассеивание вертикального механического напряжения за счет смещения в соединении, поэтому использование данного типа микропереходов предпочтительнее, чем использование соединения Stacked. При эксплуатации платы в условиях температурных колебаний или при больших температурных нагрузках возникает риск появления микротрещин при использовании соединения Stacked.

Использование микропереходов типа Skip не рекомендуется из-за сложностей в изготовлении и ограниченного количества заводов, которые могут их сделать.

Визуальное отображение данных видов отверстий вы можете увидеть на рисунке ниже.

Что такое лазерная сверловка?

Технологический процесс формирования сверловки лазером наиболее популярный процесс. Используется для изготовления микропереходов небольшого диаметра до 150 мкм.

Рекомендуемые параметры для лазерной сверловки:

- диаметр отверстия 80-100 мкм;

- толщина диэлектрика между слоями, которые соединяет микропереход, 60-80 мкм;

- aspect ratio от 0,6:1 до 1:1, наиболее применимый 0,8:1.

Для сверления микропереходов используются четыре лазерные системы:

- УФ/Yag-лазер;

- СО2-лазер;

- Yag/СО2;

- комбинации СО2/СО2 лазеров.

Для этого используются три диэлектрических материала: армированные, только смола (сухая пленка или жидкая смола) и армированный стеклом препрег. Поэтому существует целый ряд способов сделать отверстие микроперехода лазерной системой, который получается из перестановок вариантов этих четырех лазерных систем и трех диэлектрических материалов.

Существует несколько основных факторов, которые следует учитывать при лазерной обработке переходов:

- точность позиционирования высверливаемых лазером отверстий;

- неровность диаметров отверстий;

- изменение размера панели после отверждения диэлектрика;

- изменение размеров панели из-за изменений температуры и влажности;

- точность регулировки фотоэкспонирующего устройства.

На какие виды подразделяются структуры HDI?

IPC-2226 разделяет HDI на 6 типов, где указано условное обозначение количества слоев микропереходов относительно ядра платы N.

Например:

1+N+1 = 1 слой микропереходов сверху и 1 снизу;

2+N+2 = 2 слоя микропереходов сверху и 2 снизу;

3+N+3 = 3 слоя микропереходов сверху и 3 снизу;

и т.д.

- Симметричное расположение микропереходов относительно центра ПП обеспечит правильный баланс меди, необходимый для выполнения требуемой величины изгиба и кручения (не более 0,75% для плат с SMD монтажом). При отсутствии возможности задать симметричное расположение допускается использование асимметричного варианта, например, 1+N+0; 2+N+1 и т.д.

- На практике необходимо стараться конструировать платы с количеством слоев микропереходов не более пяти (5+N+5). Большее количество слоев микропереходов заметно усложняет процесс изготовления платы и требует предварительного согласования предполагаемой структуры с изготовителем ПП.

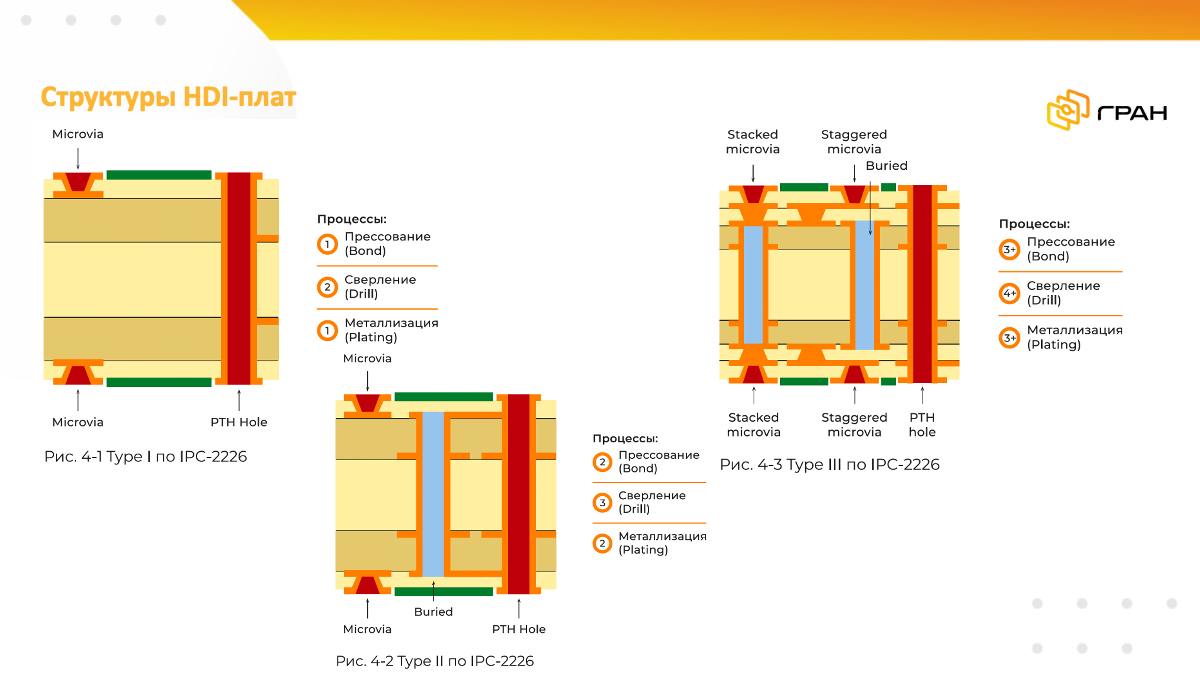

На производствах широко используются основные 3 вида структур HDI:

- Тип 1

Присутствует один слой с микропереходами (microvia) к ядру (core) с одной или с обеих сторон печатной платы.

Используются переходные отверстия:

- обычные (PTH);

- микропереходы (microvia);

- глухие (blind).

Не используются:

- слепые (buried).

- Тип 2

Присутствует один слой с микропереходами к ядру с одной или с обеих сторон печатной платы.

Используются все типы межслойных соединений:

- обычные PTH;

- микропереходы;

- глухие;

- слепые.

- Тип 3

Присутствует как минимум два слоя с микропереходами к ядру хотя бы с одной стороны печатной платы.

Используются все типы межслойных соединений.

Примеры конструкций вы также можете найти на картинке ниже.

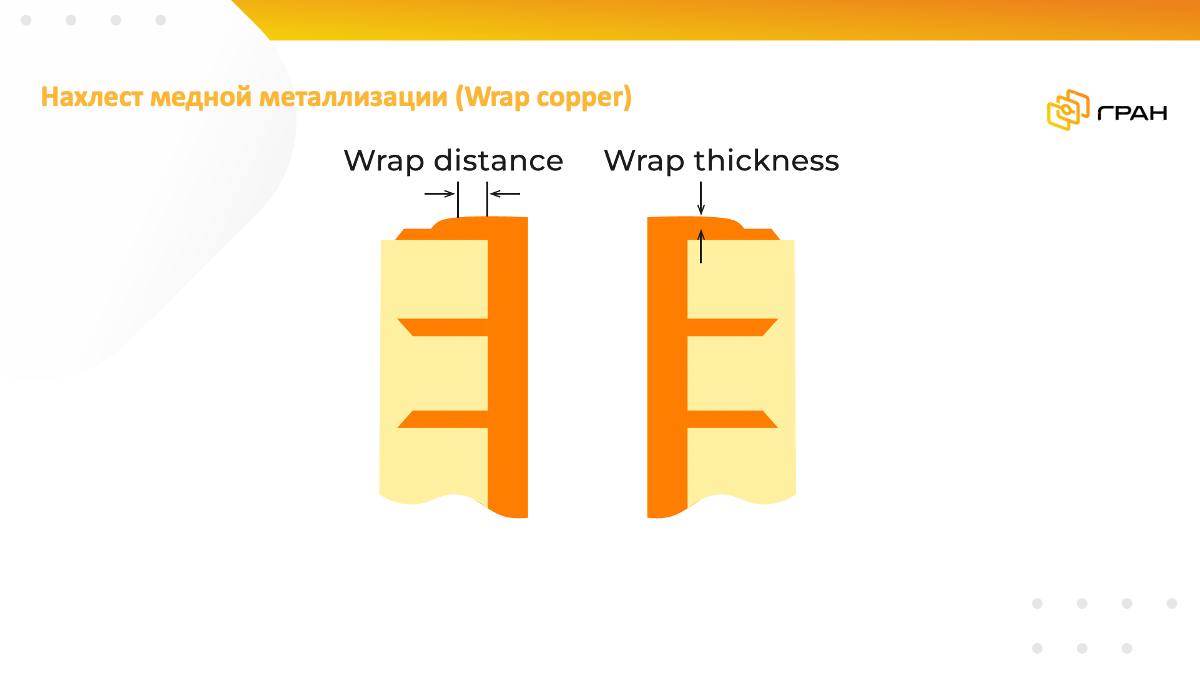

Что такое нахлест медной металлизации?

- Нахлест медной металлизации (анг. Wrap copper) представляет собой непрерывную медь, выходящую из металлизированного отверстия на внешнюю поверхность любой металлизированной структуры.

- Нахлест должен распространяться как минимум на 25 мкм (Wrap distance) и иметь толщину (Wrap thickness) не менее 5 мкм.

На рисунке ниже вы можете увидеть его визуальное отображение.

Какие измерения применяются в металлизированных отверстиях?

В металлизированных отверстиях измеряется средняя толщина их стенки (англ. copper average). Рассчитывается на основе измерений в трех точках на стороне отверстия (всего 6 измерений).

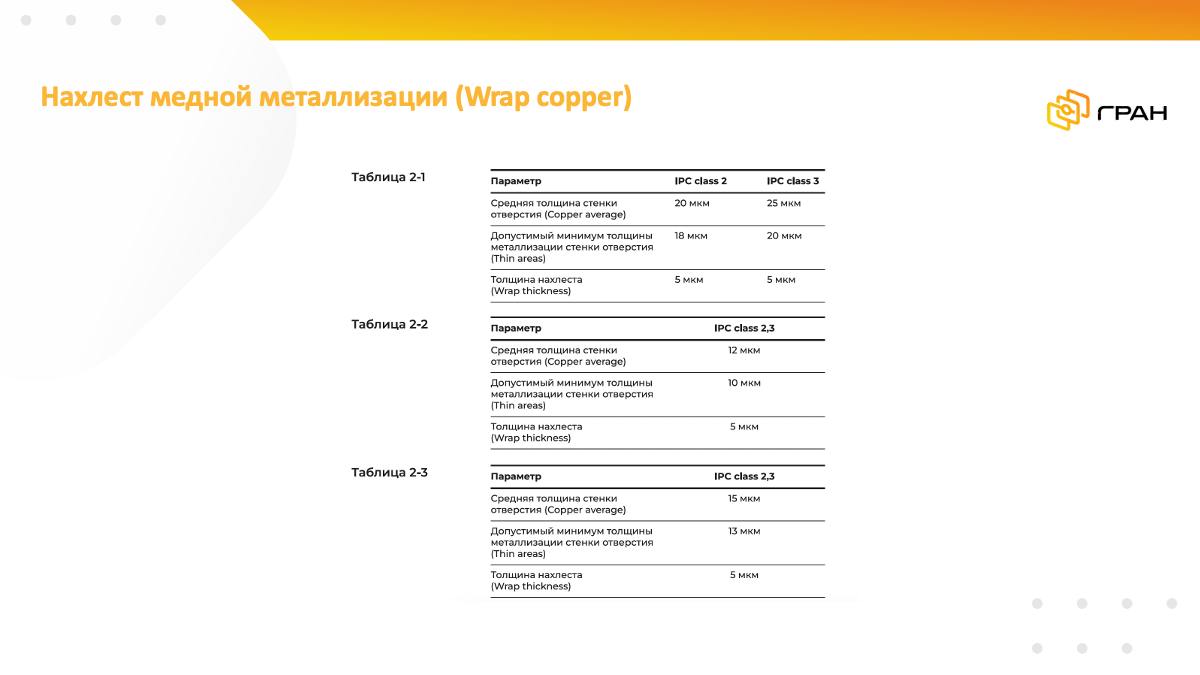

В таблицах на рисунке показаны требования к толщине металлизации для сквозных, скрытых, глухих отверстий и микропереходов.

В структуре HDI медь осаждается на слои платы при металлизации всех типов отверстий: сквозных, скрытых, глухих. Финишная толщина меди на внутренних слоях с глухими и скрытыми отверстиями, а также на внешних слоях, куда кроме сквозных отверстий выходят глухие отверстия, будет значительно увеличиваться.

При этом, если в плате требуется заполнение по VII типу РС-4761 для сквозных отверстий, это добавит еще одну дополнительную металлизацию на внешние слои.

При зазорах на плате менее 0,1 мм выполнить несколько металлизаций без риска недотравов и, как следствие, замыканий, не получится. Поэтому после первого наращивания меди выполняют стравливание излишков меди с поверхности платы, чтобы провести оставшиеся этапы металлизаций. В результате этого финишная медь на внешних слоях будет находиться в диапазоне 30-35 мкм.

При наличии зазоров ≥0,1 мм, финишная медь на внешних слоях платы может получаться более 55 мкм.

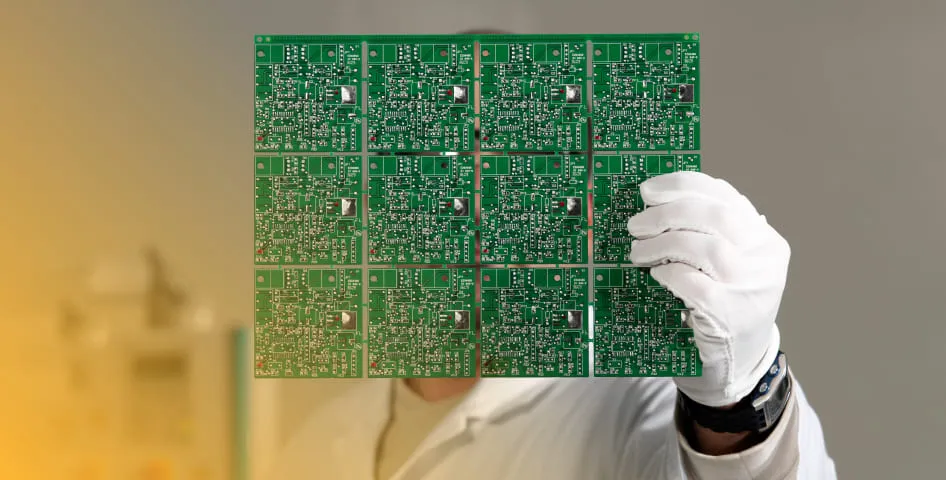

Какие основные преимущества выбора HDI?

Четыре основных фактора влияют на более высокие плотности трасс в печатных платах:

- возможность размещения большего числа компонентов на обеих сторонах печатной платы;

- компоненты оказываются ближе друг к другу;

- размер и шаг расположения компонентов меньше, тогда как число выводов увеличивается;

- меньшие геометрии дают возможность быстрее передавать сигналы и уменьшать задержки в линиях связи.

В то же время для ускорения нарастания сигнала требуются улучшенные рабочие характеристики, уменьшение паразитных сигналов, радиочастотных помех и электромагнитных помех, меньшее количество слоев и повышенная надежность при высоких температурах. Технология HDI предоставляет все эти преимущества и даже больше.

Сравнение HDI с МПП

- Равенство в затратах (для аналогичной плотности трасс) достигается в случае четырехслойной платы категории HDI с микроотверстиями и восьмислойной печатной платы со сквозными отверстиями.

- Возможности разводки трасс и плотности выше, чем у восьмислойной платы, могут быть получены при более низких затратах с должным образом спроектированной платы категории HDI.

- При очень высоких плотностях уже не существует многослойных плат со сквозными отверстиями, которые могли бы соответствовать требованиям необходимых возможностей трассировки и плотности, тогда как плата категории HDI может легко выполнить эти требования.

В финальном продукте получаем и ряд других преимуществ, используя HDI:

- уменьшение длины проводников;

- отсутствие лишних помех и увеличение скорость передачи данных;

- улучшение электромагнитной совместимости и целостности сигналов;

- более тонкий подход к контролю импеданса и разделению дифференциальных пар,

- большая вариативность и эффективность трассировки и используемых стекапов;

- эффективный переход сигнала от слоя к слою;

- получение наиболее надежных плат за счет использования лучших материалов и изготовления на высокотехнологичном специализированном оборудовании.

Напомним, что рекомендации по проектированию с технологическими возможностями и практическими советами по HDI есть в нашем руководстве по проектированию HDI-плат.