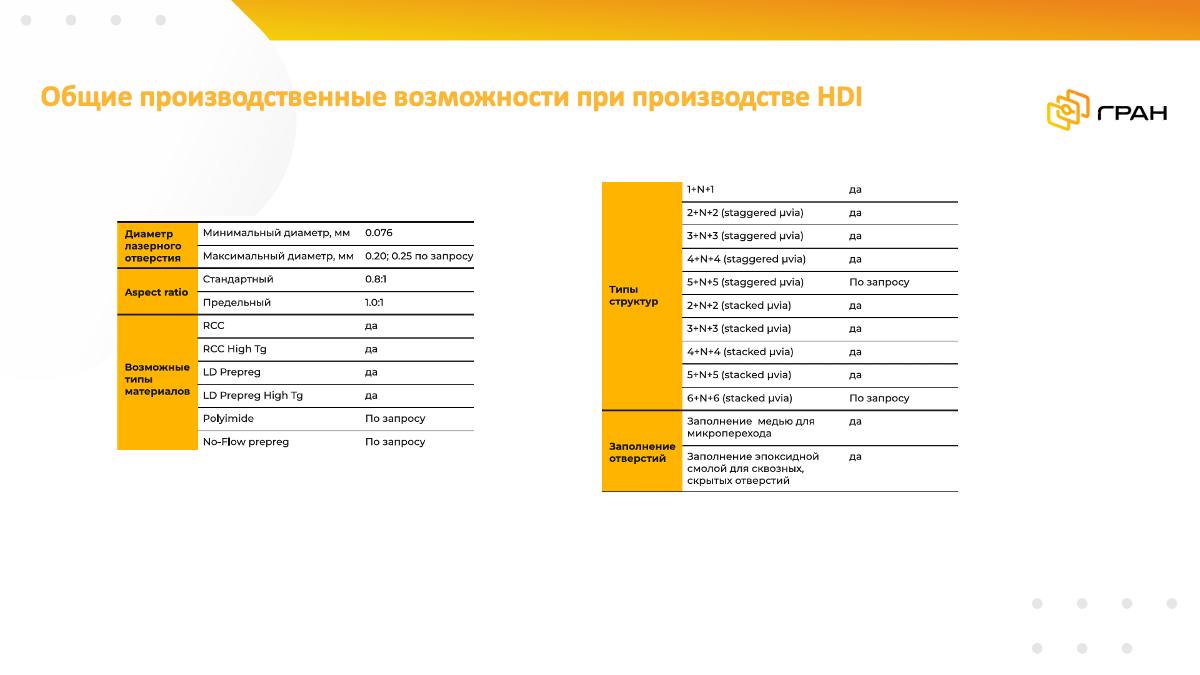

Общие производственные возможности при изготовлении HDI

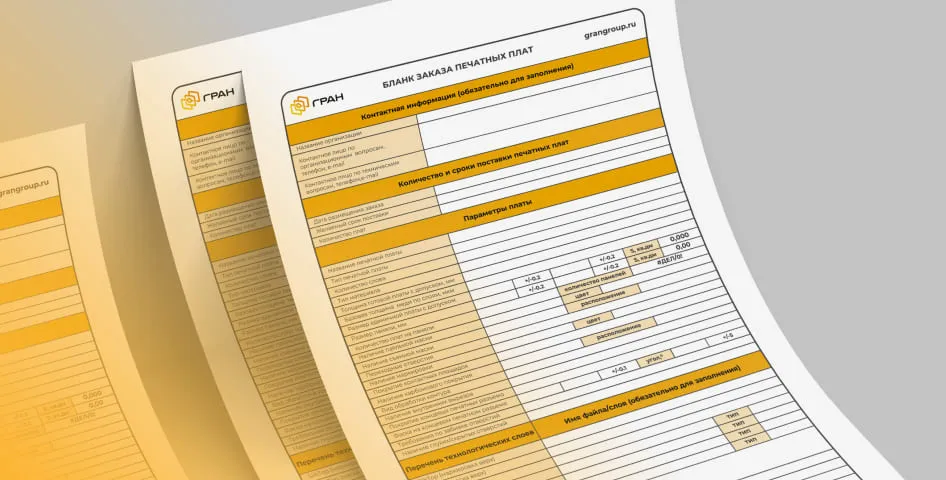

Начнем с используемых материалов и общих производственных возможностей, таблица с которыми представлена на прикрепленном рисунке и включает в себя:

- диаметры лазерных отверстий;

- aspect ratio;

- возможные типы материалов;

- типы структур;

- заполнение отверстий.

- Материал RCC (англ. Resin Coated Copper) — материал, применяемый для лазерного сверления, и состоящий из одного слоя отвержденной смолы и второго слоя полуотвержденной смолы, покрытого слоем меди.

- LD Prepreg (англ. Laser Drillable Prepreg) — препрег для лазерного сверления с более плотным плетением волокон, чем у обычного препрега и меньшим содержанием смолы. Уплотнение волокон обеспечивает высокую скорость лазерной обработки и исключительную стабильность размеров отверстий, что крайне важно для дальнейшего совмещения слоев при прессовании.

При определении количества слоев микропереходов нужно помнить, что каждый дополнительный слой микропереходов добавляет дополнительный этап прессования, что приводит к усложнению процесса изготовления и к удорожанию печатной платы. Увеличение количества слоев микропереходов до пяти и, тем более, до шести, следует делать только после согласования предполагаемой структуры и параметров топологии с производством.

К выбору типов микропереходов также надо подойти со всей ответственностью, поскольку от заданных типов отверстий будет зависеть общая надежность платы. Более надежны при термических нагрузках отверстия по типу Staggered. Самый непростой в изготовлении тип отверстий — это Skip microvia, поэтому его включение в структуру платы и возможные параметры нужно уточнять по запросу.

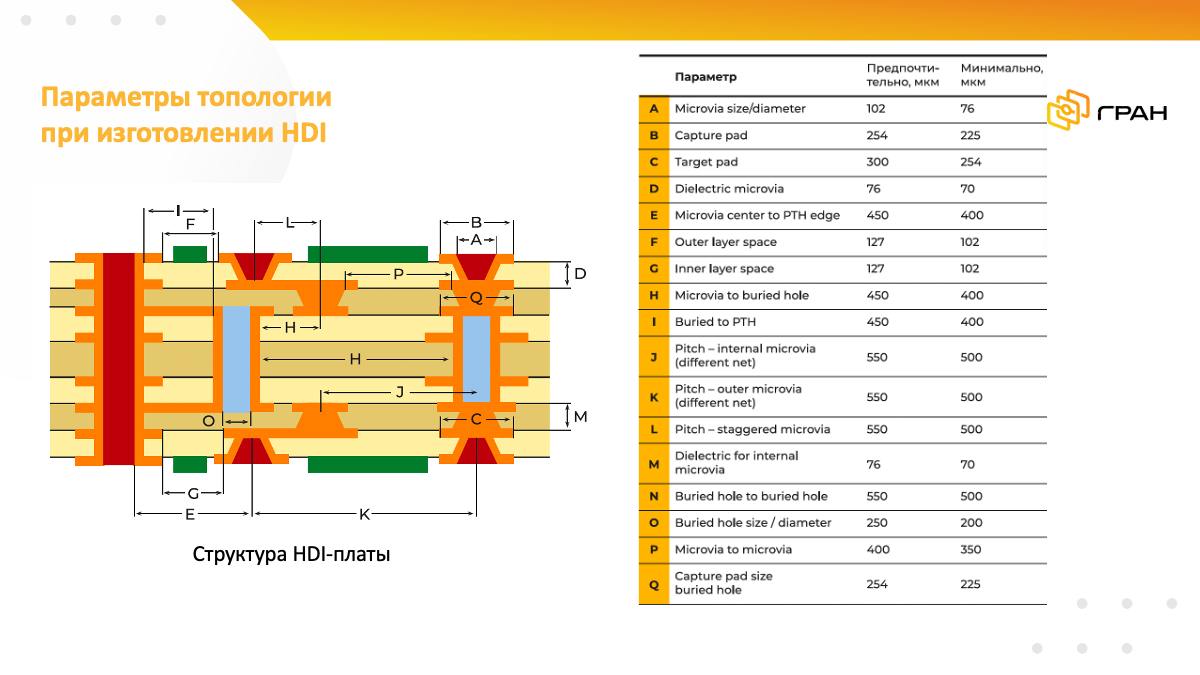

Параметры топологии при изготовлении HDI

При разработке HDI-плат важно следовать возможностям производства не только при определении структуры, но и при трассировке. Это важно, так как плотный дизайн платы не дает выполнить производителю ПП необходимую доработку топологии на этапе подготовки платы к производству (внести компенсацию на подтрав, скорректировать диаметры отверстий с учетом толщины металлизации и т.д.).

Несоблюдение параметров производства может привести к невозможности изготовления платы.

На прикрепленном рисунке мы подготовили для вас таблицу с параметрами топологии при изготовлении печатных плат HDI, включающая в себя предпочтительные и минимальные параметры, которые следует закладывать в проект платы.

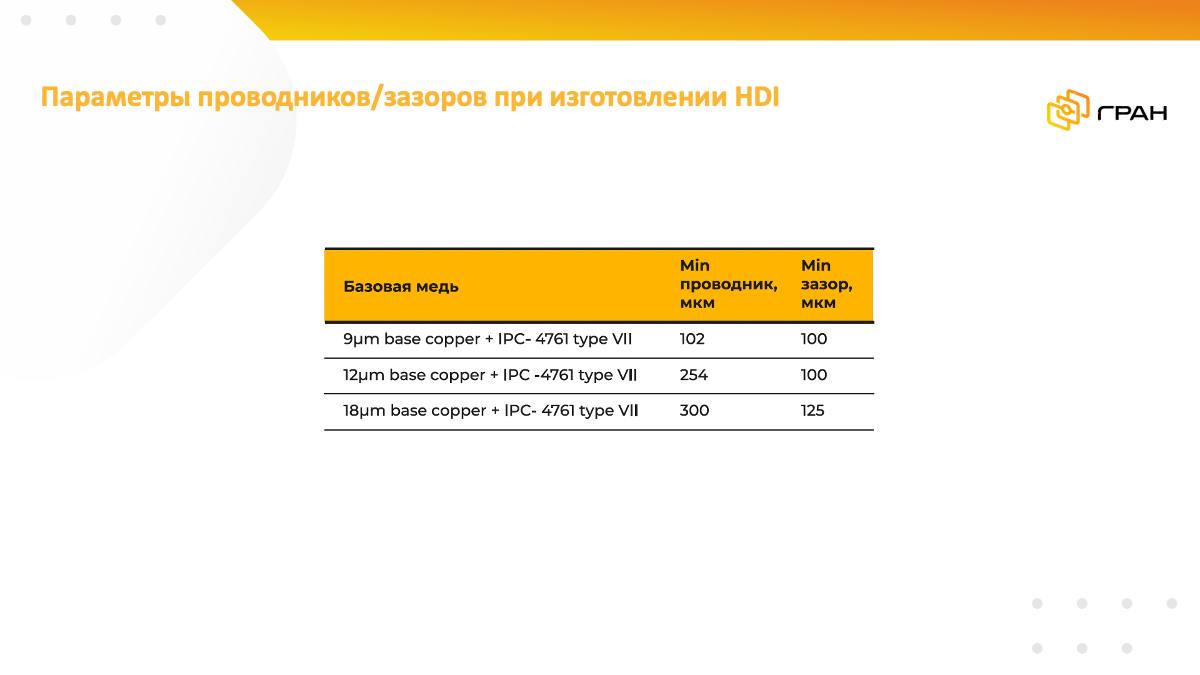

Производственные возможности проводников/зазоров при изготовлении HDI

В HDI платах часто применяется заполнение сквозных переходных отверстий по типу VII IPC-4761. Тип VII — технология заполнения отверстий эпоксидной смолой с последующей закрывающей металлизацией (англ. Via In Pad Plated Over, сокращенно — VIPPO). Дополнительный этап металлизации приводит к увеличению толщины меди, а значит, минимальные зазоры между проводниками должны быть чуть больше, чем без использования этой технологии. Минимальные параметры проводников и зазоров для разной базовой меди при использовании забивки отверстий по VII типу показаны в таблице на прикрепленном рисунке.

- Соблюдение указанных выше параметров необходимо для гарантированного выполнения нахлеста металлизации (англ. Wrap copper thickness) согласно стандарту IPC-6012. В процессе заполнения излишки смолы выходят на поверхность платы и должны быть удалены. Для удаления излишков смолы применяется шлифовка всей поверхности платы, то есть вместе со смолой удаляется и тонкий слой меди. По этой причине при производстве ПП изначально необходимо обеспечить достаточную толщину металлизации для соблюдения минимальной толщины нахлеста в 5 мкм (требование IPC class 2, 3) после шлифовки. Несоблюдение требований по зазорам в топологии не позволит это выполнить.

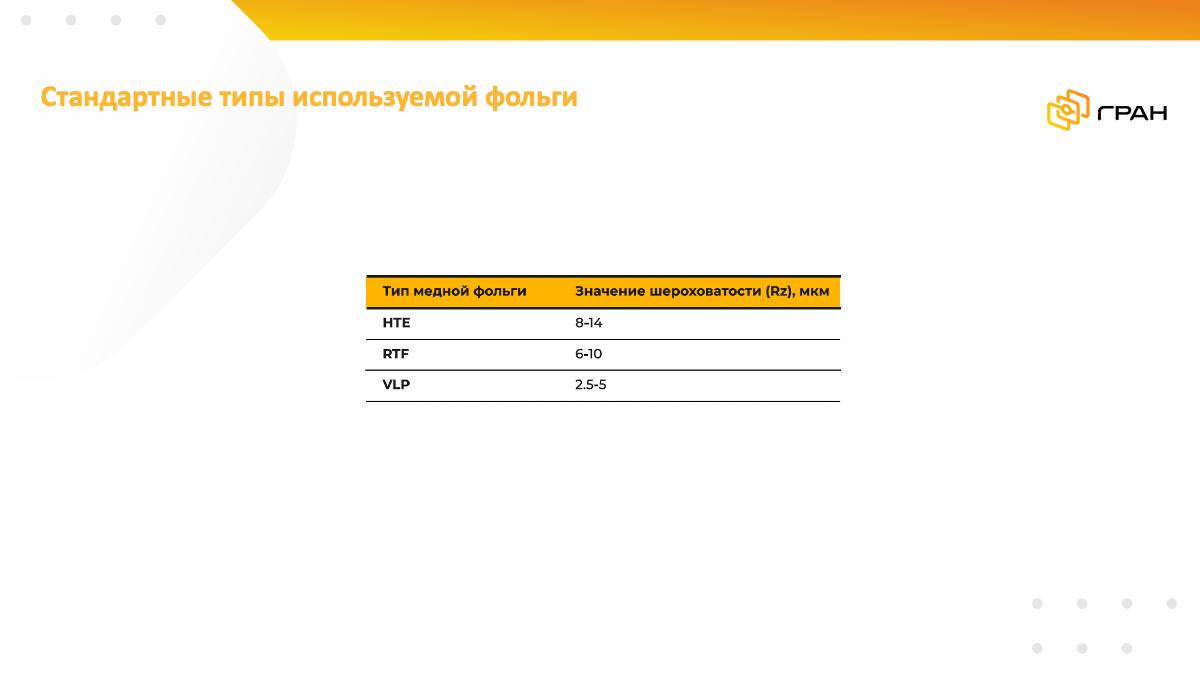

Используемая фольга при изготовлении HDI

Если плата спроектирована для работы на высоких частотах, то для того, чтобы снизить негативное влияние скин-эффекта, нужно использовать фольгу с наименьшей шероховатостью. Скин-эффект заключается в том, что по мере роста частоты сигнал начинает распространяться не во всем сечении медного проводника, а лишь по его поверхности. Чем выше частота, тем тоньше становится так называемый скин-слой, в котором распространяется сигнал. В результате сигнал огибает все шероховатости меди, и это приводит к его искажению.

Стандартные типы фольги:

- Фольга НТЕ

High-Temperature Extensibility — термостойкая фольга. При высоких температурах менее подвержена образованию трещин. Значение шероховатости (Rz) — 8-14 мкм.

- Фольга RTF

Reverse Treated Foil — фольга с обратной обработкой. Одна сторона такой фольги имеет меньшую шероховатость для снижения потерь при прохождении сигнала. Другая сторона, обращенная наружу, имеет большую шероховатость для обеспечения хорошей адгезии при прессовании. Значение шероховатости (Rz) — 6-10 мкм.

- Фольга VLP

Very Low Profile Foil — фольга с очень низкой шероховатостью. Значение шероховатости (Rz) — 2,5-5 мкм.

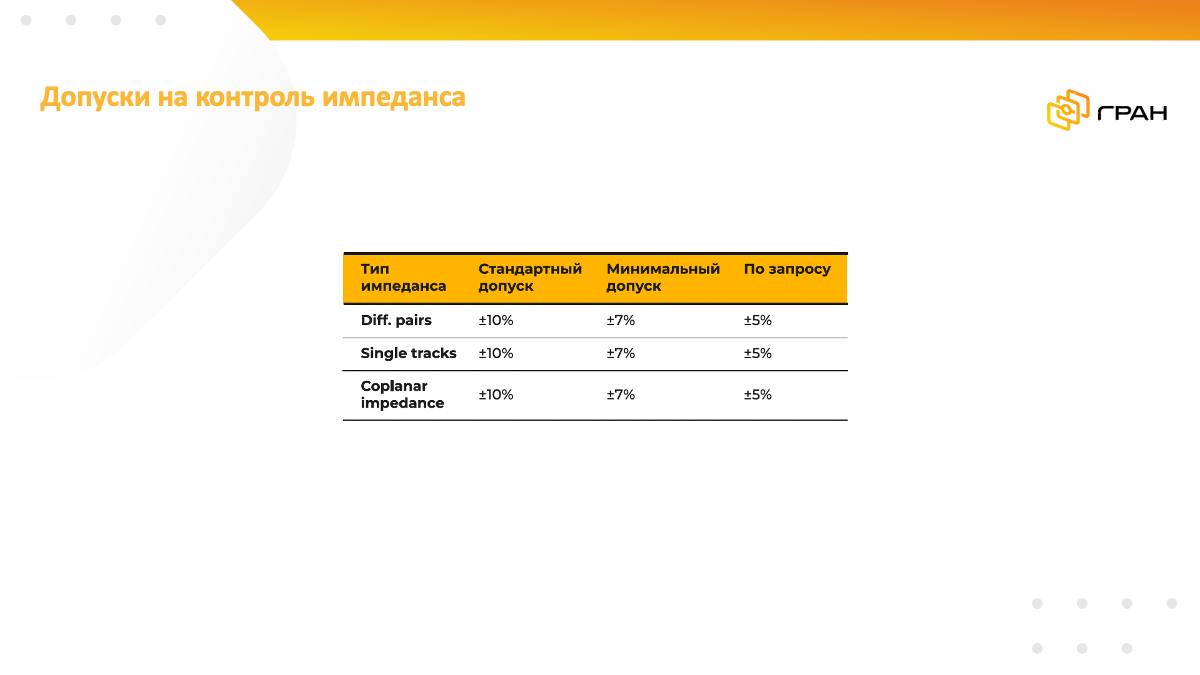

Если в плате требуется контроль импеданса, нужно помнить о существовании допуска на него в соответствии с производственными возможностями. Более жесткий допуск должен быть обоснованным и необходимым, потому что его уменьшение потребует более жесткого контроля всех процессов производства ПП и использования базовых материалов с меньшими допусками. Это, в свою очередь, приведет к увеличению стоимости платы, а иногда и к невозможности выполнить все заданные для платы значения импеданса.

Как снизить искажение формы площадок BGA на готовой плате?

Наиболее распространенный компонент на HDI платах — BGA (англ. Ball Grid Array) микросхемы. Контактные площадки для компонента ВGА выполняются круглыми, а их диаметр может быть менее 0,20 мм. Для таких маленьких площадок становится важным их правильное проектирование и отсутствие искажения формы и размера на готовой плате.

Рассмотрим типичные ошибки при проектировании:

- Ширина проводника, подводимого к площадке, равна или соизмерима с размером площадки.

В результате этого происходит увеличение площадки BGA, она становится вытянутой в сторону проводника, что может усложнить монтаж микросхемы.

- Часть площадок микросхемы выполнены на полигоне меди и для них задано прямое подключение, а часть — на базовом материале.

Площадки на меди в таком случае определятся размером масочного вскрытия, а на размер площадок на материале окажет влияние боковой подтрав. Это два не связанных между собой фактора — в результате на готовой плате диаметры таких площадок будут разные.

- Для одной и той же микросхемы по-разному заданы площадки в посадочном месте: для части площадок выполнено стандартное вскрытие в маске — больше размера площадки, а для другой части — меньше размера площадок.

Таким образом, получаем ранее описанный эффект площадок, расположенных на меди и на материале.

Для получения площадок одинакового диаметра нужно:

- Использовать проводники шириной меньше ширины площадки.

- Корректировать вскрытия в маске для площадок ВGА микросхем в местах подключения.

Такую правку масочного вскрытия проводят инженеры на производстве при подготовке производственных файлов платы. Эти изменения выполняются с помощью макросов, встроенных в производственную программу подготовки. После согласования с заказчиком мы вносим коррекцию во вскрытие в маске для ВGА площадок.

- Не делать прямого подключения через полигон меди к площадкам BGA.

- При создании посадочного места компонента не использовать разные типы вскрытия в маске.

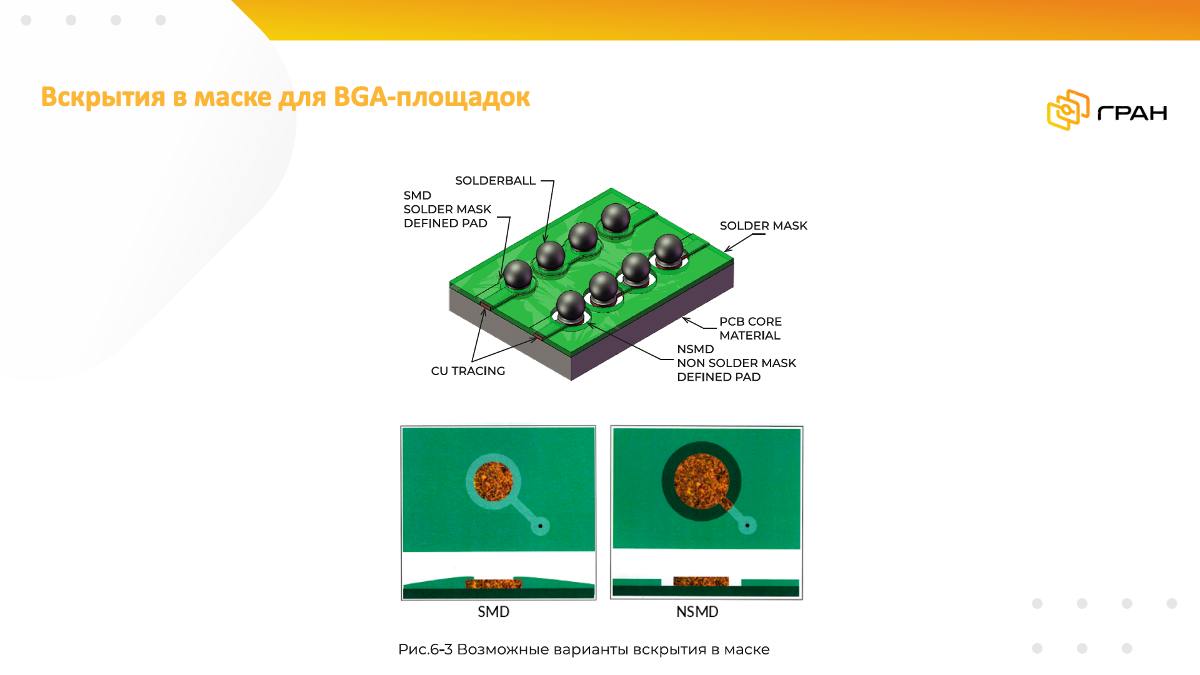

Какое вскрытие делают в маске для площадок BGA?

Если расстояние между выводами позволяет сохранить масочную перемычку (минимальное расстояние 0,18 мм при базовой меди не более 18 мкм), то можно использовать стандартное вскрытие в маске больше размера площадки на 0,05 мм с каждой стороны.

Если микросхема с маленьким шагом и стандартное вскрытие в маске приведет к невозможности сформировать масочные перемычки, то можно использовать вариант вскрытия в маске меньше размера площадки, когда в размер площадки включается величина наползания маски.

На прикрепленном рисунке показаны возможные варианты вскрытия в маске:

- Вариант SMD (Soldermask Defined Pad) — площадка определена вскрытием в маске, то есть вскрытие меньше размера площадки.

- Вариант NSMD (Non Soldermask Defined Pad) — площадка не определена вскрытием в маске, то есть вскрытие больше размера площадки.

Какой минимальный диаметр площадок BGA можно выполнить?

Постоянная миниатюризация устройств приводит к использованию BGA-компонентов все с меньшим шагом, особенно в HDI-платах. Отсюда мы часто встречаем вопрос о минимальном диаметре таких контактных площадок, которую можем выполнить на производстве.

Стандартным для производства диаметром является 0,25 мм. Если требуется меньший диаметр, то предельным можно считать 0,20-0,18 мм.

Минимальные размеры площадки связаны с возможностями по нанесению финишного покрытия:

- для горячего лужения рекомендуется диаметр не менее 0,30 мм;

- для иммерсионного золота диаметр может быть 0,20-0,18.

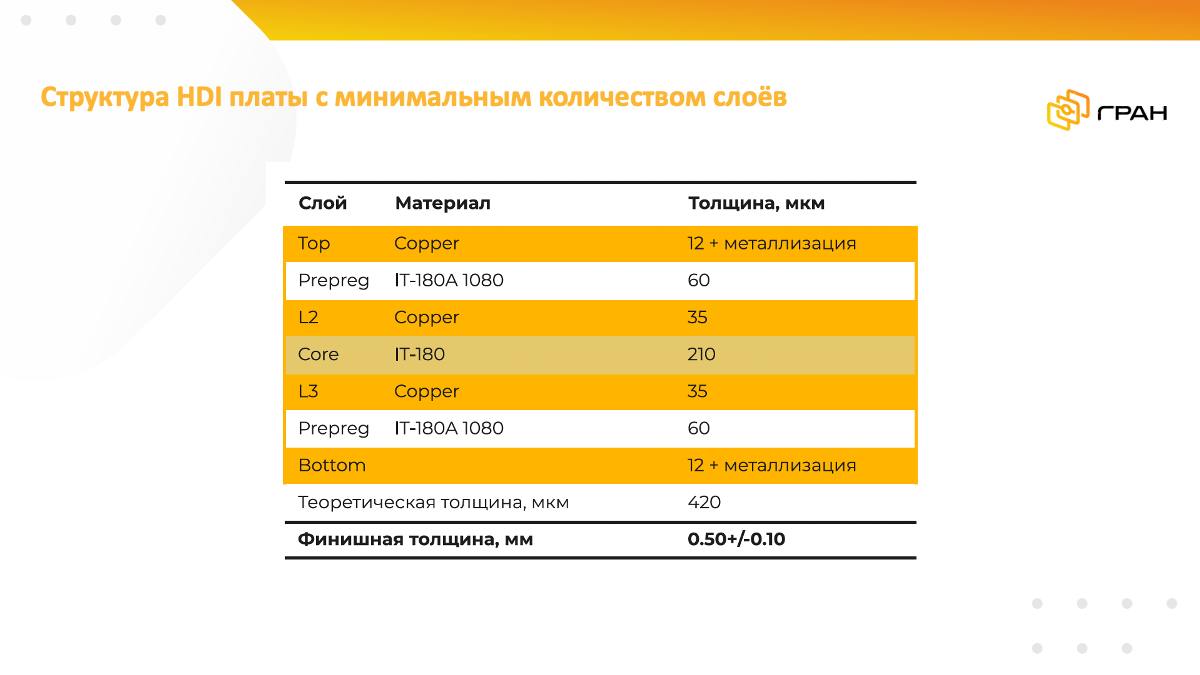

Какое минимальное количество слоев и минимальная толщина могут быть у HDI-плат?

Минимальное число слоев для симметричной HDI платы — 4 слоя.

Рассмотрим плату, в которой один слой микропереходов будет сверху, один снизу и будут скрытые отверстия между 2 и 3 слоем: 1+2+1.

Расчетная толщина ПП будет складываться из:

- Толщины препрега между L1-L2, L3-L4.

Препрег должен быть пригоден для лазерного сверления, то есть иметь толщину не более 0,10 мм.

- Толщины ядра (core) между слоями L2-L3.

Его толщина должна быть достаточной, чтобы позволить выполнить заполнение скрытых отверстий эпоксидной смолой, которое необходимо по технологии изготовления HDI плат. Если использовать минимальные по диаметру скрытые отверстия 0,15 мм, то величина толщины ядра будет около 0,20 мм.

- Базовой толщины меди.

Для лазерной сверловки нужна медь 12 мкм на внешних слоях, для внутренних можно использовать 18 или 35 мкм. Если хотим получить одинаковую финишную медь по слоям, то внутренние слои лучше сделать 35 мкм.

Если использовать препрег толщиной порядка 60 мкм, финишная толщина платы получится 0,50 мм. На прикрепленном рисунке вы сможете найти структуру такой HDI платы.

Какая толщина финишной меди возможна для слоёв, в которых расположены микропереходы?

- Большинство производств рекомендуют использовать базовую медь 12 мкм для слоев, где расположены микропереходы, чтобы было проще выполнить лазерное сверление.

- Финишная медь обычно получается порядка 30-35 мкм. Если микропереход выходит на внешний слой платы и есть заполнение сквозных отверстий по типу VII IРС-4761, то медь может достигать более высоких значений.

Какой тип заполнения отверстий будет применяться, если в плате есть и микропереходы, и сквозные переходные отверстия в SMD площадках?

Если в плате есть сквозные отверстия и глухие микропереходы в SMD площадках, то потребуется использование двух разных типов заполнения отверстий:

- для микропереходов будет использовано заполнение медью (Filled with copper);

- для сквозных отверстий понадобится заполнение по Туре VII IРС-4761.

Это два разных вида заполнения, которые при заказе платы нужно указывать отдельно. Каждый из этих видов заполнения — это разные технологические процессы, которые повлияют на стоимость платы, выбор завода, на котором она будет изготавливаться и на сроки изготовления.

Последовательность процессов изготовления при наличие таких двух типов заполнения:

- Лазерная сверловка (Laser drilling).

- Механическая сверловка (Mechanical drilling).

- Металлизация отверстий (Plating).

- Заполнение микропереходов медью (Filling with copper).

- Заполнение сквозных отверстий смолой (Epoxy filling).

- Закрывающая металлизация (Cap plating).

Если в плате есть микропереходы по типу Stacked, то для них также потребуется заполнение медью. На прикрепленном рисунке показано заполнение медью для разных типов микропереходов.

Сколько слоёв сверловки требуется прислать для изготовления Stacked microvias?

Нужно прислать количество слоев сверловки, достаточное для каждого этапа изготовления.

Например, если Stacked microvias расположены между слоями L1-L3, понадобятся две отдельные сверловки между L1-L2 и L2-L3. Сначала будет изготавливаться слой microvias L2-L3, а потом слой L1-L2. В слое 2 должны быть контактные площадки для всех отверстий, чтобы обеспечить металлизацию.

Если у вас сверловка для Stacked microvias задана одним слоем, мы сможем подготовить раздельные слои лазерных сверловок и отправить вам для проверки.

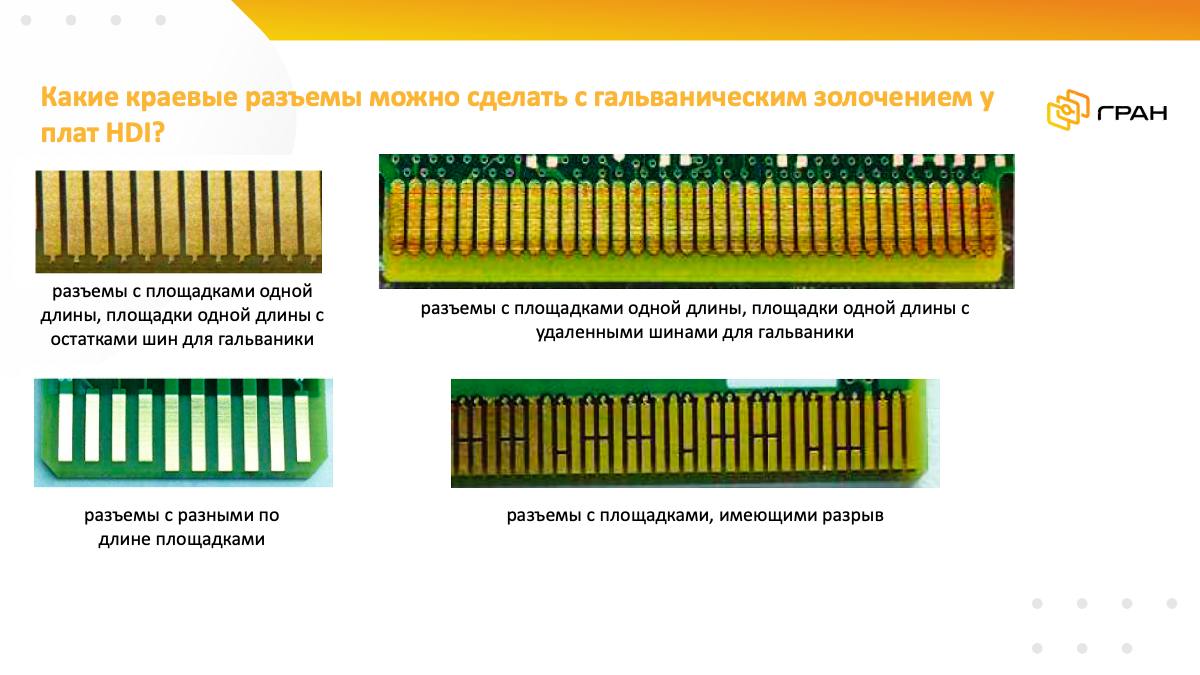

Какие краевые разъемы можно сделать с гальваническим золочением у плат HDI?

Есть разные типы краевых разъемов, где требуется гальваническое золочение:

- разъемы с площадками одной длины: с остатками шин для гальваники и удаленными шинами для гальваники;

- разъемы с разными по длине площадками: с площадками;

- разъемы с площадками, имеющими разрыв.

Все виды краевых разъемов показаны на прикрепленном рисунке.

При этом шины для выполнения гальванического золочения можно убрать полностью или оставить небольшие проводники длиной от 0,025 мм до 0,10 мм.

Какую информацию требуется передать при наличии краевого разъема у плат HDI?

При отправке информации для производства по платам с краевым разъемами необходимо сообщить несколько обязательных параметров.

- Необходимость нанесения гальванического золота.

Нередко при изготовлении прототипов или тестовых образцов разработчик может использовать такое же покрытие для площадок

разъема, как и для всей платы (например, иммерсионное золото).

- Параметры гальванического золота.

По умолчанию мы выполняем толщину гальванического золочения (Hard gold) по 2 классу IPC: минимальная толщина никеля 2,5 мкм, минимальная толщина золота 0,8 мкм.

Если требуются иные значения, это необходимо указать в бланке заказа на печатные платы.

- Требования снятия фаски и ее параметры.

Эта информация есть в чертеже на используемый разъем. Если фаска нужна, но параметры неизвестны, мы можем предложить возможные параметры ее угла и глубины в зависимости от топологии разъема (близости ламелей к краю платы) и имеющемуся оборудованию на заводе.

- Возможность сохранения остатков шин после гальваники у площадок разъема.

Особенно важно уточнить это для разъемов с короткими ламелями и в случаях, когда фаска не снимается.

Какие общие рекомендации есть при проектировании краевых разъемов у плат HDI?

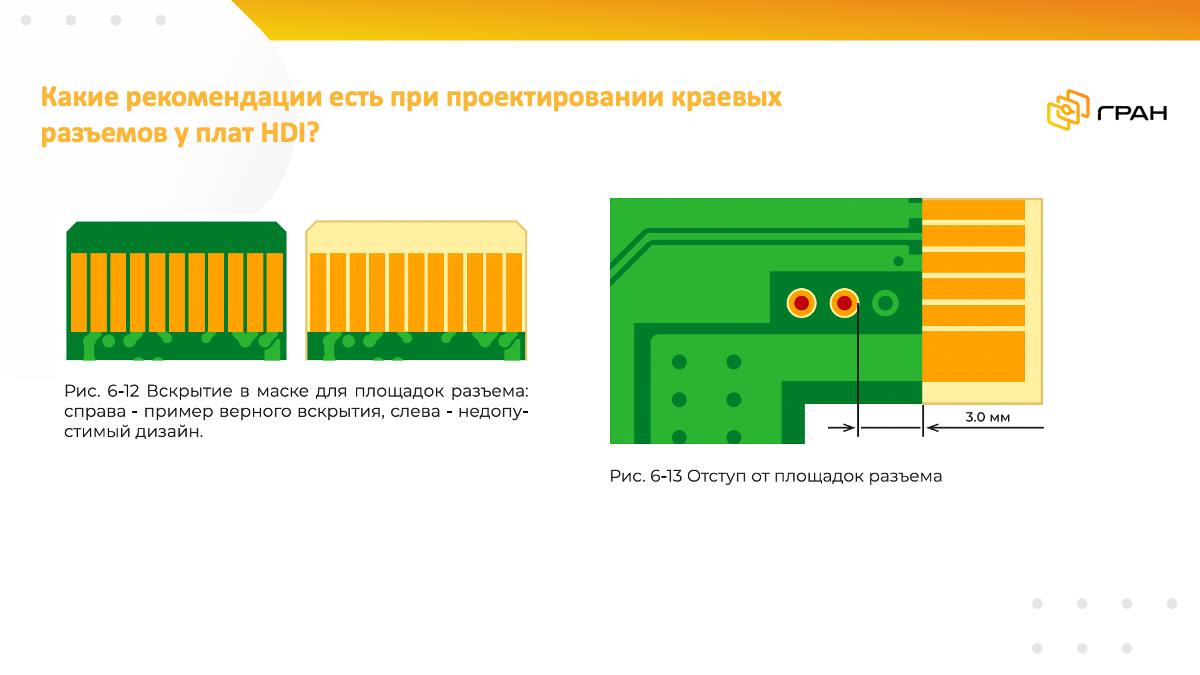

- Вскрытие в маске для площадок краевого разъема делают одним окном — без масочных перемычек, поскольку при дальнейшем использовании разъема перемычки могут отслоиться и попасть на площадки. Вскрытие должно быть выполнено до самого края платы, чтобы исключить отслоение маски при снятии фаски или при соединении разъема с ответной частью.

- В зоне краевого разъема с гальваническим золочением не должно быть открытых от маски переходных отверстий, а также площадок других компонентов. В противном случае контактные площадки, открытые от маски, будут частично покрыты основным покрытием, золотом или останутся с оголенной медью.

- Безопасный отступ от края площадок разъема до края открытого от маски отверстия или площадки другого компонента — 3,0 мм.

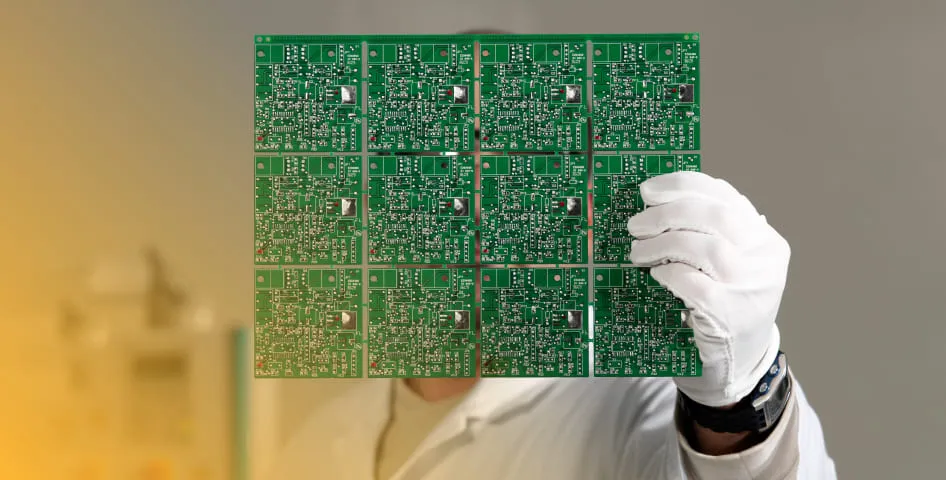

- При панелизации следует располагать единичные платы разъемами наружу панели, чтобы к ним был обеспечен доступ инструмента для снятия фаски. Допустимо располагать платы иначе, но в этом случае расстояние между единичными платами внутри панели должно быть увеличено и составлять более 2,0 мм. Необходимо согласовать подобное расположение плат до размещения заказа на производство.